Global 3d Printing Metal Market

Marktgröße in Milliarden USD

CAGR :

%

USD

2.89 Billion

USD

24.71 Billion

2024

2032

USD

2.89 Billion

USD

24.71 Billion

2024

2032

| 2025 –2032 | |

| USD 2.89 Billion | |

| USD 24.71 Billion | |

|

|

|

|

Globale Marktsegmentierung für 3D-Druckmetalle nach Form (Pulverform und Filamentform), Metallart (Titan, Nickel, Edelstahl, Aluminium und andere), Technologie (Pulverbettfusion, Directed Energy Deposition, Binder Jetting, Metallextrusion und andere), Endverbraucherindustrie (Automobilindustrie, Luft- und Raumfahrt und Verteidigung, Medizin und Zahnmedizin, Konsumgüter und Bauwesen und andere) – Branchentrends und Prognose bis 2032

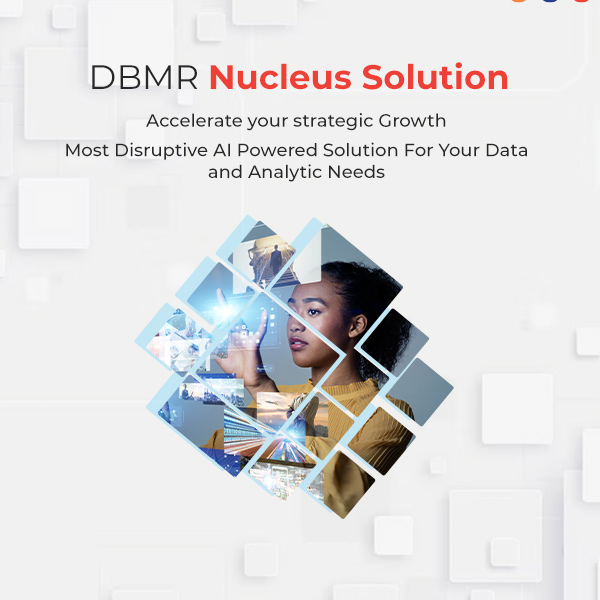

3D-Druck von Metallen Marktgröße

- Der globale Markt für 3D-Druckmetalle hatte im Jahr 2024 ein Volumen von 2,89 Milliarden US-Dollar und dürfte bis 2032 24,71 Milliarden US-Dollar erreichen , bei einer CAGR von 30,77 % im Prognosezeitraum.

- Das Marktwachstum wird maßgeblich durch die zunehmende Einführung additiver Fertigungstechnologien und Fortschritte bei 3D-Metalldrucksystemen vorangetrieben, was zu einer verbesserten Produktionseffizienz und Designflexibilität in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und dem Gesundheitswesen führt.

- Darüber hinaus etabliert sich der 3D-Metalldruck aufgrund der steigenden Nachfrage nach leichten, hochfesten und anpassbaren Metallkomponenten als bevorzugte Fertigungsmethode. Diese Faktoren beschleunigen gemeinsam die Integration der additiven Metallfertigung in industrielle Produktionslinien und kurbeln damit die Marktexpansion deutlich an.

Marktanalyse für 3D-Druckmetalle

- Der 3D-Druck von Metallen ermöglicht die Herstellung komplexer, langlebiger und leichter Komponenten und wird aufgrund seiner Präzision, Materialeffizienz und des reduzierten Produktionsabfalls zu einem integralen Bestandteil industrieller Fertigungsprozesse in der Luft- und Raumfahrt, der Verteidigung, der Automobilindustrie und der Medizinbranche.

- Die wachsende Marktnachfrage wird vor allem durch laufende technologische Innovationen, Materialentwicklung und erhöhte Investitionen in die digitale Fertigungsinfrastruktur vorangetrieben, wodurch der 3D-Metalldruck als transformative Kraft in der industriellen Produktion der nächsten Generation positioniert wird.

- Nordamerika dominierte den Markt für 3D-Druckmetalle mit einem Anteil von 41,67 % im Jahr 2024 aufgrund der starken industriellen Akzeptanz in der Luft- und Raumfahrt, der Automobilindustrie und im Gesundheitswesen.

- Der asiatisch-pazifische Raum dürfte im Prognosezeitraum aufgrund der zunehmenden Industrialisierung, des technologischen Fortschritts und der zunehmenden Akzeptanz in der Automobil- und Luftfahrtindustrie die am schnellsten wachsende Region im Markt für 3D-Druckmetalle sein.

- Das Segment der Pulverform dominierte den Markt mit einem Marktanteil von 94,5 % im Jahr 2024 aufgrund seiner hervorragenden Eignung für additive Fertigungsverfahren wie Pulverbettfusion und Binder Jetting. Die feine Partikelgröße und die hohe Schmelzkonsistenz von Metallpulvern ermöglichen eine präzise Schichtung und starke Bindung und gewährleisten so hochwertige Fertigteile. Branchen wie die Luft- und Raumfahrt sowie die Automobilindustrie sind stark auf Metallpulver angewiesen, um leichte, komplexe Teile mit hervorragenden mechanischen Eigenschaften und Maßgenauigkeit herzustellen, was die anhaltende Nachfrage antreibt.

Berichtsumfang und Marktsegmentierung für 3D-Druckmetalle

|

Eigenschaften |

Wichtige Markteinblicke zum 3D-Druck von Metallen |

|

Abgedeckte Segmente |

|

|

Abgedeckte Länder |

Nordamerika

Europa

Asien-Pazifik

Naher Osten und Afrika

Südamerika

|

|

Wichtige Marktteilnehmer |

|

|

Marktchancen |

|

|

Wertschöpfungsdaten-Infosets |

Zusätzlich zu den Einblicken in Marktszenarien wie Marktwert, Wachstumsrate, Segmentierung, geografische Abdeckung und wichtige Akteure enthalten die von Data Bridge Market Research kuratierten Marktberichte auch Import-Export-Analysen, eine Übersicht über die Produktionskapazität, eine Analyse des Produktionsverbrauchs, eine Preistrendanalyse, ein Szenario des Klimawandels, eine Lieferkettenanalyse, eine Wertschöpfungskettenanalyse, eine Übersicht über Rohstoffe/Verbrauchsmaterialien, Kriterien für die Lieferantenauswahl, eine PESTLE-Analyse, eine Porter-Analyse und regulatorische Rahmenbedingungen. |

Markttrends für 3D-Druckmetalle

„Wachstum bei Multilaser- und großformatigen Metall-3D-Druckern“

- Der Markt für 3D-Metalldruck erlebt eine Phase des technologischen Fortschritts. Die zunehmende Verbreitung von Multilaser- und großformatigen Metall-3D-Druckern ermöglicht eine schnellere Produktion hochwertiger Komponenten. Diese Innovationen verändern die additive Fertigung, indem sie Produktivität, Skalierbarkeit und Teilepräzision für industrielle Anwendungen in der Luft- und Raumfahrt, der Verteidigung und der Automobilindustrie deutlich verbessern.

- So haben beispielsweise die EOS GmbH und die SLM Solutions Group AG Multilasersysteme entwickelt, die mit bis zu zwölf Lasern gleichzeitig Metallteile in beispielloser Geschwindigkeit herstellen. Diese Weiterentwicklung der Druckarchitektur zeigt, wie führende Hersteller auf die Steigerung des Durchsatzes bei gleichzeitiger Wahrung der Materialintegrität und Maßgenauigkeit setzen.

- Der zunehmende Einsatz großformatiger 3D-Metalldrucker ermöglicht die Produktion von Strukturkomponenten und Baugruppen in Originalgröße anstelle kleinerer Prototypen. Diese Fähigkeit ist besonders vorteilhaft für Schwerindustrien wie die Energie-, Schifffahrts- und Baumaschinenindustrie, wo große Geometrien und hohe mechanische Festigkeit unerlässlich sind.

- Fortschritte bei der Optimierung der Laserleistung, Scan-Pfad-Algorithmen und der Konsistenz der Pulverbettfusion ermöglichen eine bessere Kontrolle von Dichte und Oberflächenbeschaffenheit. Diese technologischen Verbesserungen erweitern die Anwendbarkeit des Metall-3D-Drucks sowohl in der Hochleistungs- als auch in der Mittelserienproduktion.

- Die zunehmende Integration von künstlicher Intelligenz und maschinellem Lernen in Großformatsysteme verbessert die Druckparameter und die Prozesswiederholbarkeit weiter. Diese intelligenten Steuerungsmechanismen ermöglichen vorausschauende Wartung, Fehlererkennung und Qualitätssicherung in Echtzeit und erhöhen so die Zuverlässigkeit bei der Herstellung kritischer Komponenten.

- Während sich die additive Fertigung im industriellen Maßstab weiterentwickelt, markiert die Einführung von Multilaser- und Großformatdruckern einen bedeutenden Schritt in Richtung maximaler Produktionseffizienz. Dieser Übergang vom Prototyping zur Endverbraucherfertigung dürfte die breite Einführung von 3D-Druckmetallen in globalen Branchen vorantreiben, die auf Innovation, Individualisierung und Kosteneffizienz setzen.

Marktdynamik für 3D-Druckmetalle

Treiber

„Steigende Nachfrage nach Leichtbau- und Hochleistungskomponenten“

- Der kontinuierliche Trend zu leistungsstarken und kraftstoffsparenden Systemen in der Luft- und Raumfahrt, der Automobilindustrie und der Energiebranche treibt die Nachfrage nach Leichtmetallkomponenten voran. 3D-Drucktechnologien ermöglichen komplexe Geometrien, Gewichtsreduzierung und Materialoptimierung, die mit herkömmlichen Bearbeitungs- oder Gussverfahren nur schwer zu erreichen sind.

- So haben beispielsweise GE Additive und Renishaw plc Turbinenschaufeln, Flugzeughalterungen und Triebwerksteile mithilfe der additiven Metallfertigung hergestellt und dabei erhebliche Gewichtseinsparungen und Leistungsverbesserungen erzielt. Diese Beispiele veranschaulichen, wie Branchenführer den 3D-Druck nutzen, um Struktur- und Effizienzziele in fortschrittlichen technischen Anwendungen zu erreichen.

- Die Möglichkeit, mit 3D-Metallen nahezu formgenaue Komponenten herzustellen, minimiert den Materialverlust und beschleunigt die Design-Iterationszyklen. Diese Fähigkeit unterstützt Hersteller, die unter Druck stehen, Lieferzeiten zu verkürzen und die Nachhaltigkeit der Produktionsabläufe zu verbessern.

- Leichtmetalle wie Titan, Aluminium und Nickellegierungen werden in der additiven Fertigung häufig eingesetzt, um das Verhältnis von Festigkeit zu Gewicht der Komponenten zu verbessern. Diese Materialien sind für hochbelastete Umgebungen unerlässlich, in denen Haltbarkeit und Ermüdungsbeständigkeit für Leistung und Sicherheit entscheidend sind.

- Der Wandel hin zu Elektromobilität, erneuerbaren Energiesystemen und hocheffizienten Luft- und Raumfahrtkonstruktionen verstärkt weiterhin die Nachfrage nach leichten, hochfesten Metallkomponenten. Der zunehmende Einsatz von 3D-Druckmetallen wird voraussichtlich weiterhin entscheidend für die Verbesserung der Materialeffizienz und die Entwicklung innovativer Technologien der nächsten Generation sein.

Einschränkung/Herausforderung

„Hohe Kosten und begrenzte Materialstandardisierung“

- Hohe Ausrüstungs- und Materialkosten sind weiterhin große Herausforderungen, die den großflächigen Einsatz der additiven Metallfertigung behindern. Die für den 3D-Metalldruck erforderlichen fortschrittlichen Lasersysteme, Schutzgaskammern und präzisen Pulverhandhabungsmechanismen erhöhen die anfänglichen Investitionskosten für Hersteller erheblich.

- So stehen beispielsweise kleinere Produktionsunternehmen und Zulieferer im Automobil- und Werkzeugbau oft vor Kostenproblemen bei der Anschaffung von Pulverbett-Fusionsdruckern von Marken wie EOS oder Trumpf. Der Bedarf an qualifizierten Bedienern, Kalibrierung und Nachbearbeitung erhöht die Gesamtproduktionskosten zusätzlich und schränkt die Kostenwettbewerbsfähigkeit gegenüber konventionellen Fertigungsmethoden ein.

- Der Mangel an globaler Standardisierung bei Metallpulvern, Rohstoffqualität und Druckparametern führt zu Schwankungen in der mechanischen Leistung und Zertifizierungsproblemen. Branchen mit sicherheitskritischen Anforderungen, wie die Luft- und Raumfahrt, verlangen eine durchgängige Rückverfolgbarkeit und Qualitätsprüfung, was angesichts der aktuellen Materialvielfalt schwierig bleibt.

- Auch das Recycling und die Handhabung des Pulvers tragen zu hohen Betriebskosten bei, insbesondere bei der Verarbeitung reaktiver oder hochwertiger Legierungen. Hersteller müssen strenge Prozesskontrollen einführen, um Kontaminationsrisiken zu minimieren und die Wiederverwendung des Pulvers ohne Qualitätseinbußen zu gewährleisten.

- Um diese Herausforderungen zu bewältigen, sind umfassendere Materialzertifizierungsstandards, kostengünstigere Druckerdesigns und verbesserte Pulverproduktionstechnologien erforderlich. Mit der Konvergenz von Skaleneffekten und technologischem Fortschritt dürften die Kosten- und Variabilitätsbarrieren beim 3D-Druck von Metallen sinken und das volle Potenzial für eine breite industrielle Nutzung freisetzen.

3D-Druck von Metallen – Marktumfang

Der Markt ist nach Form, Metallart, Technologie und Endverbraucherbranche segmentiert.

- Nach Formular

Der Markt für 3D-Druckmetalle ist nach Form in Pulverform und Filamentform unterteilt. Das Pulversegment dominierte den Markt mit dem größten Umsatzanteil von 94,5 % im Jahr 2024 aufgrund seiner hervorragenden Eignung für additive Fertigungsverfahren wie Pulverbettfusion und Binder Jetting. Die feine Partikelgröße und die hohe Schmelzkonsistenz von Metallpulvern ermöglichen eine präzise Schichtung und starke Bindung und gewährleisten so hochwertige fertige Komponenten. Branchen wie die Luft- und Raumfahrt sowie die Automobilindustrie sind stark auf Metallpulver angewiesen, um leichte, komplexe Teile mit hervorragenden mechanischen Eigenschaften und Maßgenauigkeit herzustellen, was die anhaltende Nachfrage antreibt.

Das Filamentsegment wird voraussichtlich zwischen 2025 und 2032 die schnellste Wachstumsrate verzeichnen, angetrieben durch die zunehmende Verbreitung von Desktop- und mittelgroßen 3D-Metalldrucksystemen. Filamentbasierter 3D-Druck gewinnt aufgrund seiner Kosteneffizienz und einfachen Materialhandhabung bei kleinen Herstellern und Prototyping-Unternehmen an Bedeutung. Dieses Segment profitiert von den wachsenden technologischen Fortschritten bei metallhaltigen Polymerfilamenten, die die Druckqualität verbessern und den Nachbearbeitungsaufwand reduzieren. Dadurch wird die Zugänglichkeit für Anwendungen in den Bereichen Bildung, Medizin und Konsumgüter erweitert.

- Nach Metalltyp

Der Markt ist nach Metallart in Titan, Nickel, Edelstahl, Aluminium und andere unterteilt. Das Titansegment dominierte den Markt im Jahr 2024 aufgrund seines außergewöhnlichen Festigkeits-Gewichts-Verhältnisses, seiner Korrosionsbeständigkeit und Biokompatibilität und ist daher die bevorzugte Wahl für Anwendungen in der Luft- und Raumfahrt, der Verteidigung und der Medizin. Hochleistungsindustrien verwenden Titanpulver zur Herstellung von Strukturkomponenten, Motorteilen und Implantaten, die unter extremen Bedingungen langlebig sein müssen. Seine bewährte Leistung und langfristige Zuverlässigkeit in kritischen Sektoren stärken weiterhin seine Führungsposition.

Das Aluminiumsegment wird voraussichtlich von 2025 bis 2032 die höchste durchschnittliche jährliche Wachstumsrate verzeichnen. Dies ist auf das geringe Gewicht und die hervorragende Wärmeleitfähigkeit zurückzuführen, die in der Automobil- und Unterhaltungselektronikproduktion hoch geschätzt werden. Fortschritte bei Aluminiumlegierungspulvern ermöglichen eine verbesserte Druckbarkeit und mechanische Festigkeit und erhöhen so deren Einsatz in der komplexen Massenproduktion. Die steigende Nachfrage nach nachhaltigen, energieeffizienten Materialien im Transportwesen und in industriellen Anwendungen beschleunigt die Verwendung von Aluminium im 3D-Metalldruckverfahren weiter.

- Nach Technologie

Der Markt für 3D-Druckmetalle ist technologisch in Pulverbettfusion, gerichtete Energieabscheidung, Binder Jetting, Metallextrusion und andere Verfahren unterteilt. Das Pulverbettfusionssegment hatte 2024 den größten Marktanteil aufgrund seiner Präzision, Wiederholgenauigkeit und Fähigkeit, hochdetaillierte, komplexe Geometrien für die Luft- und Raumfahrt sowie die Medizinindustrie herzustellen. Diese Technologie ermöglicht eine hervorragende Kontrolle über Mikrostruktur und Oberflächenbeschaffenheit und eignet sich daher ideal für die Herstellung leichter und dennoch robuster Metallkomponenten. Ihr etablierter Einsatz in industriellen 3D-Druckern stärkt ihre Dominanz in der additiven Metallfertigung.

Das Segment Binder Jetting wird voraussichtlich zwischen 2025 und 2032 das schnellste Wachstum verzeichnen, getrieben durch seine Kosteneffizienz und Skalierbarkeit für die Massenproduktion. Dieses Verfahren ermöglicht die Verwendung einer breiten Palette von Metallpulvern und erreicht einen hohen Durchsatz ohne großen Energieeinsatz, was es für Anwendungen in der Automobil- und Industriewerkzeugindustrie attraktiv macht. Die zunehmende kommerzielle Nutzung von Binder-Jetting-Systemen durch Hersteller für Rapid Prototyping und die Produktion von Endverbrauchsteilen unterstreicht ihre zunehmende Rolle bei der Reduzierung von Vorlaufzeiten und Produktionskosten.

- Nach Endbenutzerbranche

Der Markt für 3D-Druckmetalle ist nach Endverbraucherbranchen in die Branchen Automobil, Luft- und Raumfahrt und Verteidigung, Medizin und Zahnmedizin, Konsumgüter und Bauwesen sowie weitere Branchen unterteilt. Das Segment Luft- und Raumfahrt und Verteidigung dominierte den Markt im Jahr 2024, unterstützt durch den umfassenden Einsatz der additiven Metallfertigung für Motorkomponenten, Turbinenschaufeln und Strukturteile. Die Technologie bietet erhebliche Vorteile bei der Gewichtsreduzierung von Komponenten bei gleichzeitiger Leistungssteigerung und hilft Unternehmen, die Kraftstoffeffizienz und Designflexibilität zu verbessern. Das Segment floriert weiterhin dank starker staatlicher Investitionen in fortschrittliche Fertigung und der Nachfrage nach präzisionsgefertigten, langlebigen Teilen.

Der Medizin- und Dentalbereich wird voraussichtlich zwischen 2025 und 2032 das schnellste Wachstum verzeichnen, angetrieben durch die zunehmende Nutzung des 3D-Drucks für patientenspezifische Implantate, chirurgische Instrumente und Zahnprothesen. Metall-3D-Druck ermöglicht eine hohe Individualisierung mit präziser anatomischer Genauigkeit und verbessert so die Behandlungsergebnisse deutlich. Der zunehmende Fokus auf personalisierte Gesundheitsversorgung, kombiniert mit behördlichen Zulassungen für 3D-gedruckte medizinische Geräte, treibt die schnelle Integration von additiven Metallfertigungstechnologien in Krankenhäusern und Forschungseinrichtungen voran.

Regionale Analyse des 3D-Druckmetallmarktes

- Nordamerika dominierte den Markt für 3D-Druckmetalle mit dem größten Umsatzanteil von 41,67 % im Jahr 2024, angetrieben durch die starke industrielle Akzeptanz in der Luft- und Raumfahrt, der Automobilindustrie und dem Gesundheitswesen.

- Die Region profitiert von frühen technologischen Fortschritten, hohen Investitionen in Forschung und Entwicklung und der Präsenz führender Unternehmen der additiven Fertigung wie 3D Systems, GE Additive und Desktop Metal

- Der zunehmende Einsatz von Metall-3D-Druck zur Herstellung leichter, hochfester Komponenten und Prototypen treibt das regionale Wachstum voran. Regierungsinitiativen zur Förderung fortschrittlicher Fertigung und der Modernisierung der Verteidigungsindustrie fördern ebenfalls die Marktexpansion.

Einblicke in den US-Markt für 3D-Druckmetalle

Der US-Markt für 3D-Druckmetalle erzielte 2024 den größten Umsatzanteil in Nordamerika, unterstützt durch die schnelle Verbreitung in der Luft- und Raumfahrt- sowie der Verteidigungsindustrie. Unternehmen nutzen zunehmend Titan- und Nickellegierungen für Hochleistungsteile, die Präzision und Langlebigkeit erfordern. So nutzt General Electric beispielsweise den 3D-Metalldruck, um Triebwerkskomponenten mit geringerem Gewicht und verbesserter Effizienz herzustellen. Der US-Markt wird zusätzlich durch robuste Innovationsökosysteme, eine starke Finanzierung der Metalladditivforschung und den zunehmenden Einsatz in medizinischen Implantaten und Zahnprothesen gestärkt.

Einblicke in den europäischen Markt für 3D-Druckmetalle

Der europäische Markt für 3D-Metalldruck wird im Prognosezeitraum voraussichtlich deutlich wachsen. Dies ist auf die steigende Nachfrage nach nachhaltiger Fertigung und die führende Rolle der Region im Bereich technischer Innovationen zurückzuführen. Länder wie Deutschland, Großbritannien und Frankreich investieren massiv in additive Metalltechnologien, um die Produktion zu optimieren und Materialabfälle zu reduzieren. Die zunehmende Verbreitung des 3D-Metalldrucks in der Automobil- und Gesundheitsbranche unterstützt das regionale Marktwachstum. Darüber hinaus beschleunigen günstige staatliche Maßnahmen zur Förderung der digitalen Fertigung und der Kreislaufwirtschaft die industrielle Integration.

Markteinblicke für 3D-Druckmetalle in Großbritannien

Der britische Markt für 3D-Druckmetalle wird im Prognosezeitraum voraussichtlich mit einer deutlichen jährlichen Wachstumsrate wachsen, unterstützt durch die zunehmende Nutzung in der Luft- und Raumfahrt sowie der Medizintechnik. Unternehmen nutzen den 3D-Metalldruck, um die Lieferzeiten für Komponenten zu verkürzen und die Materialeffizienz zu verbessern. Die starke Präsenz von Forschungseinrichtungen und Innovationsclustern sowie die zunehmende staatliche Förderung der additiven Fertigung im Rahmen industriestrategischer Initiativen treiben das Marktwachstum voran. Die Nachfrage nach Leichtbauwerkstoffen und kundenspezifischer Produktion stärkt die Position Großbritanniens auf dem regionalen Markt weiter.

Markteinblicke für 3D-Druckmetalle in Deutschland

Der deutsche Markt für 3D-Druckmetalle wird voraussichtlich stetig wachsen, angetrieben durch die fortschrittliche Fertigungsinfrastruktur des Landes und den Schwerpunkt auf Feinmechanik. Deutsche Hersteller setzen zunehmend auf additive Metalltechnologien zur Herstellung komplexer Automobil- und Luftfahrtkomponenten. Der Markt wird durch staatlich geförderte Programme zur Förderung von Industrie 4.0 und additiver Innovation unterstützt. Die Integration von 3D-Druckmetallen in bestehende Produktionslinien sowie Partnerschaften zwischen Industrieunternehmen und Forschungszentren stärken Deutschlands Führungsrolle in der metallbasierten additiven Fertigung.

Markteinblicke für 3D-Druckmetalle im asiatisch-pazifischen Raum

Der Markt für 3D-Druckmetalle im asiatisch-pazifischen Raum wird voraussichtlich zwischen 2025 und 2032 die höchste durchschnittliche jährliche Wachstumsrate aufweisen. Treiber hierfür sind die zunehmende Industrialisierung, der technologische Fortschritt und die zunehmende Akzeptanz in der Automobil- und Luftfahrtindustrie. Länder wie China, Japan und Indien investieren massiv in die additive Fertigung, um die heimische Produktion zu unterstützen und die Importabhängigkeit zu verringern. Die wachsende Zahl von Anbietern von 3D-Metalldruck-Dienstleistern und die Verfügbarkeit kostengünstiger Rohstoffe treiben das Wachstum zusätzlich voran. Der schnelle Wandel in der Region hin zu digitaler Fertigung und intelligenten Fabriken verstärkt die Marktdurchdringung.

Einblicke in den japanischen 3D-Druck von Metallen

Der japanische Markt für 3D-Druckmetalle gewinnt aufgrund der technologischen Raffinesse des Landes und der hohen Präzisionsfertigung an Bedeutung. Japanische Unternehmen nutzen die additive Metallfertigung für Anwendungen in der Elektronik, der Luft- und Raumfahrt und im Gesundheitswesen. Der Fokus des Landes auf Miniaturisierung und hochwertige Produktion unterstützt die weit verbreitete Integration von 3D-Metalldrucksystemen. Darüber hinaus fördern Kooperationen zwischen Universitäten und führenden Industrieunternehmen Innovationen in der Metallpulverentwicklung und Nachbearbeitungstechniken und stärken so Japans Position im asiatisch-pazifischen Markt.

Markteinblicke für 3D-Druckmetalle in China

China hatte 2024 den größten Umsatzanteil am asiatisch-pazifischen Markt für 3D-Druckmetalle, angetrieben durch seine schnell wachsende Produktionsbasis und die unterstützende Regierungspolitik zur Förderung der additiven Fertigung. Lokale Unternehmen investieren in groß angelegte Produktionssysteme, um die steigende Nachfrage nach Industrie- und Luftfahrtkomponenten zu decken. Die zunehmende Verfügbarkeit von erschwinglichen Metallpulvern und -materialien für den 3D-Druck, kombiniert mit starken inländischen Innovationen und Lieferketten, stärkt Chinas Führungsrolle. Chinas kontinuierliche Bemühungen um intelligente Fabriken und industrielle Automatisierung dürften das Marktwachstum weiter beschleunigen.

Marktanteil von 3D-Druckmetallen

Die 3D-Druck-Metallindustrie wird hauptsächlich von etablierten Unternehmen angeführt, darunter:

- Renishaw plc. (Großbritannien)

- CRS Holdings Inc. (USA)

- Proto Labs, Inc. (USA)

- GKN Aerospace Services Limited (Großbritannien)

- Titomic Limited (Australien)

- 3D Systems, Inc. (USA)

- General Electric Company (USA)

- Stratasys Ltd. (Israel)

- Materialise NV (Belgien)

- Arkema SA (Frankreich)

- DSM (Niederlande)

- ExOne (USA)

- Höganäs AB (Schweden)

- EOS GmbH (Deutschland)

- Sandvik AB (Schweden)

- voxeljet AG (Deutschland)

- Optomec, Inc. (USA)

- Markforged, Inc. (USA)

- Desktop Metal, Inc. (USA)

- BASF SE (Deutschland)

Neueste Entwicklungen auf dem globalen Markt für 3D-Druckmetalle

- Im November 2024 brachte 3D Monotech den Markforged FX10 in Indien auf den Markt. Damit markierte er einen wichtigen Fortschritt im 3D-Druck von Metallen: Der weltweit erste Drucker, der sowohl Metall als auch fortschrittliche Verbundwerkstoffe verarbeiten kann, stärkt Indiens Position im globalen Ökosystem der additiven Fertigung deutlich und bietet Herstellern mehr Materialvielfalt und Produktionseffizienz. Die Integration von Metall- und Verbundwerkstoffdruck in einer einzigen Plattform dürfte die Akzeptanz in der Automobil-, Luft- und Raumfahrtbranche sowie in der Industrie, die leichte, leistungsstarke Komponenten sucht, beschleunigen.

- Im Januar 2024 stellte Eplus3D seinen großformatigen 3D-Drucker EP-M2050 mit Laser Beam Powder Bed Fusion (PBF-LB) vor, der mit bis zu 64 Lasern ausgestattet ist, wobei 36 die Standardkonfiguration sind. Diese Innovation verbessert den Produktionsdurchsatz, die Präzision und die Skalierbarkeit im Metall-3D-Druck erheblich. Die Einführung solcher Hochleistungssysteme wird den industriellen Metalldruck revolutionieren, indem sie Massenanpassungen ermöglicht, die Produktionszeit verkürzt und die Herstellung größerer und komplexerer Teile für die Luft- und Raumfahrt sowie den Schwermaschinenbau unterstützt.

- Im Juni 2023 eröffnete Norsk Titanium in Norwegen eine neue Produktionsanlage zur Herstellung von Titanteilen für die Luft- und Raumfahrt sowie die Verteidigung. Diese Erweiterung stärkt die Fähigkeit des Unternehmens, die weltweit wachsende Nachfrage nach hochfesten, leichten Metallkomponenten zu decken. Die Anlage verbessert die Lieferkettenstabilität für kritische Sektoren und steigert gleichzeitig die regionale Kapazität für die additive Fertigung von Produkten auf Titanbasis, einem Schlüsselmetall im Hochleistungsbereich.

- Im Mai 2023 brachte GE Additive seine neue Binder-Jetting-3D-Drucktechnologie auf den Markt. Sie ermöglicht die additive Metallfertigung mit höherer Präzision und verbesserter Oberflächengüte und erweitert damit den industriellen Anwendungsbereich des 3D-Metalldrucks. Sie ermöglicht eine schnellere, skalierbare und kostengünstige Produktion komplexer Metallteile. Die Technologie stärkt die Marktposition von GE Additive und unterstützt Branchen, die nach effizienten Alternativen zu herkömmlichen Metallfertigungsverfahren suchen.

- Im April 2023 stellte ExOne das InnovateAM Metall-3D-Drucksystem vor, das die Produktivität und Flexibilität in der additiven Metallfertigung steigern soll. Das System bietet verbesserte Druckgeschwindigkeit, Materialeffizienz und Designfreiheit und eignet sich daher besonders für Industrie- und Forschungsanwendungen. Diese Markteinführung unterstreicht ExOnes Engagement, Innovationen voranzutreiben und den Wandel hin zu leistungsstarken, nachhaltigen Fertigungslösungen im globalen Markt für Metall-3D-Druck zu unterstützen.

SKU-

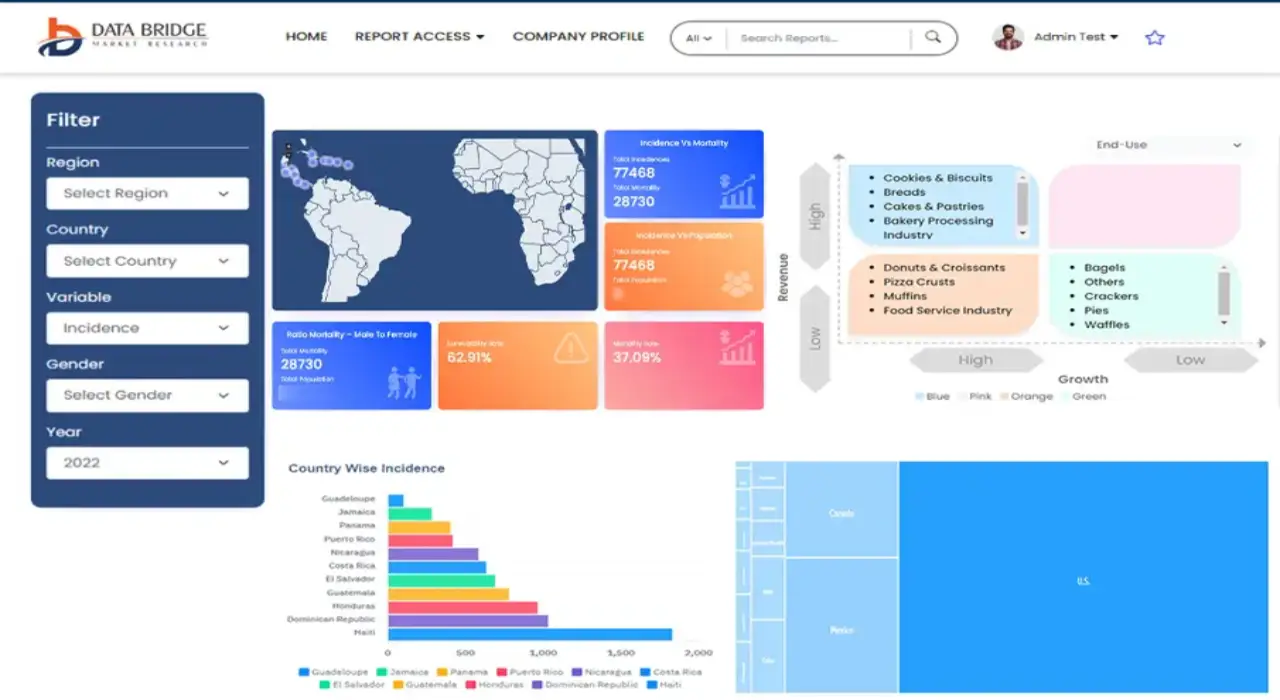

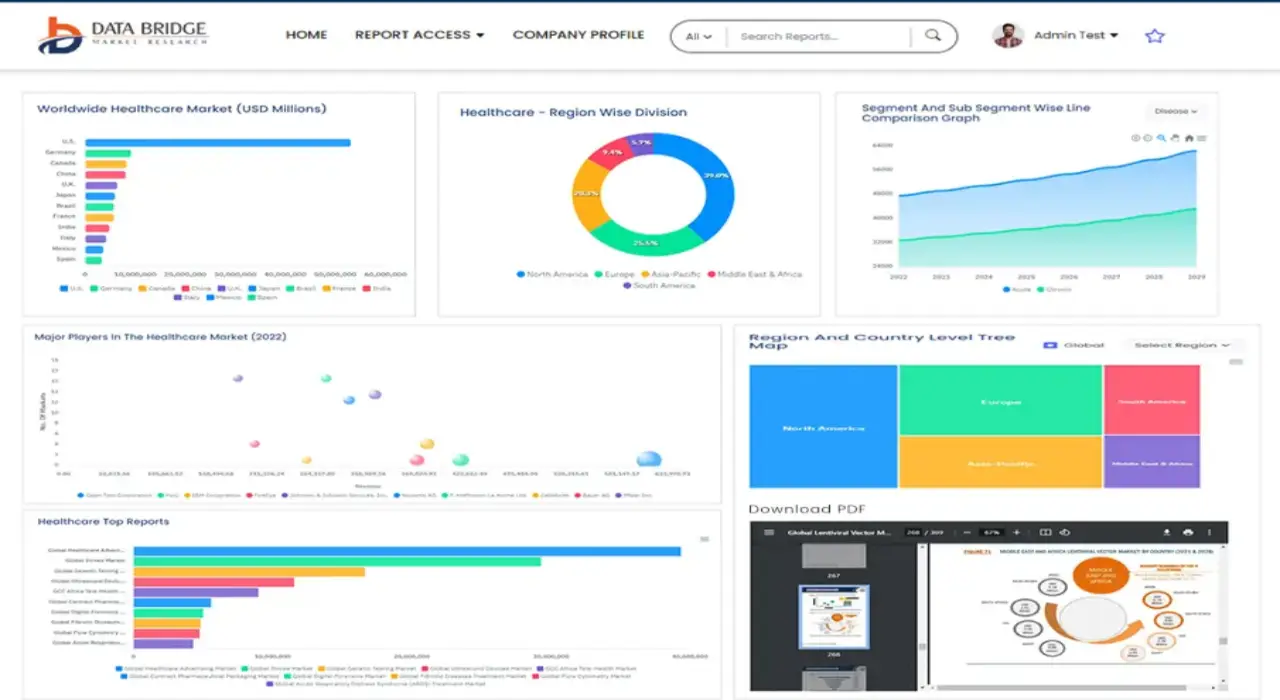

Erhalten Sie Online-Zugriff auf den Bericht zur weltweit ersten Market Intelligence Cloud

- Interaktives Datenanalyse-Dashboard

- Unternehmensanalyse-Dashboard für Chancen mit hohem Wachstumspotenzial

- Zugriff für Research-Analysten für Anpassungen und Abfragen

- Konkurrenzanalyse mit interaktivem Dashboard

- Aktuelle Nachrichten, Updates und Trendanalyse

- Nutzen Sie die Leistungsfähigkeit der Benchmark-Analyse für eine umfassende Konkurrenzverfolgung

Forschungsmethodik

Die Datenerfassung und Basisjahresanalyse werden mithilfe von Datenerfassungsmodulen mit großen Stichprobengrößen durchgeführt. Die Phase umfasst das Erhalten von Marktinformationen oder verwandten Daten aus verschiedenen Quellen und Strategien. Sie umfasst die Prüfung und Planung aller aus der Vergangenheit im Voraus erfassten Daten. Sie umfasst auch die Prüfung von Informationsinkonsistenzen, die in verschiedenen Informationsquellen auftreten. Die Marktdaten werden mithilfe von marktstatistischen und kohärenten Modellen analysiert und geschätzt. Darüber hinaus sind Marktanteilsanalyse und Schlüsseltrendanalyse die wichtigsten Erfolgsfaktoren im Marktbericht. Um mehr zu erfahren, fordern Sie bitte einen Analystenanruf an oder geben Sie Ihre Anfrage ein.

Die wichtigste Forschungsmethodik, die vom DBMR-Forschungsteam verwendet wird, ist die Datentriangulation, die Data Mining, die Analyse der Auswirkungen von Datenvariablen auf den Markt und die primäre (Branchenexperten-)Validierung umfasst. Zu den Datenmodellen gehören ein Lieferantenpositionierungsraster, eine Marktzeitlinienanalyse, ein Marktüberblick und -leitfaden, ein Firmenpositionierungsraster, eine Patentanalyse, eine Preisanalyse, eine Firmenmarktanteilsanalyse, Messstandards, eine globale versus eine regionale und Lieferantenanteilsanalyse. Um mehr über die Forschungsmethodik zu erfahren, senden Sie eine Anfrage an unsere Branchenexperten.

Anpassung möglich

Data Bridge Market Research ist ein führendes Unternehmen in der fortgeschrittenen formativen Forschung. Wir sind stolz darauf, unseren bestehenden und neuen Kunden Daten und Analysen zu bieten, die zu ihren Zielen passen. Der Bericht kann angepasst werden, um Preistrendanalysen von Zielmarken, Marktverständnis für zusätzliche Länder (fordern Sie die Länderliste an), Daten zu klinischen Studienergebnissen, Literaturübersicht, Analysen des Marktes für aufgearbeitete Produkte und Produktbasis einzuschließen. Marktanalysen von Zielkonkurrenten können von technologiebasierten Analysen bis hin zu Marktportfoliostrategien analysiert werden. Wir können so viele Wettbewerber hinzufügen, wie Sie Daten in dem von Ihnen gewünschten Format und Datenstil benötigen. Unser Analystenteam kann Ihnen auch Daten in groben Excel-Rohdateien und Pivot-Tabellen (Fact Book) bereitstellen oder Sie bei der Erstellung von Präsentationen aus den im Bericht verfügbaren Datensätzen unterstützen.